Com grandes ferramentas a agricultura canavieira fica cada vez mais sustentável e lucrativa

Com grandes ferramentas a agricultura canavieira fica cada vez mais sustentável e lucrativa

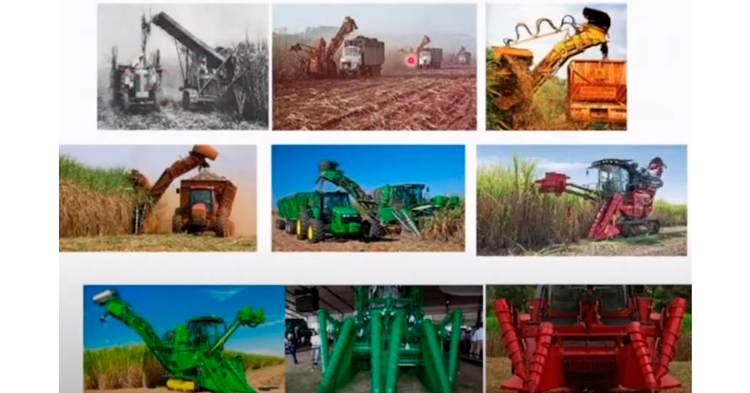

O custo agrícola é o mais alto dentro da usina, sendo a colheita mecanizada o item de maior custo, podendo chegar de 35 a 40% do total. Uma frente de colheita com quatro máquinas passa de 10 milhões de reais, daí se vê o volume de dinheiro que é envolvido nessa operação, que é uma das mais importantes dentro de uma usina. Com a evolução da colheita, muito se foi feito em termos tecnológicos e o setor teve que acompanhar essa evolução também nas tecnologias de plantio com as colhedoras.

Muito se fala em adequação da lavoura para melhorias quantitativas em rendimento e isso passa pela evolução das colhedoras, evolução do processo dos transbordos envolvendo também a parte qualitativa - o pisoteio, perdas, controle de impurezas. Essa adequação permitiu que todas essas tecnologias fossem implementadas para a melhoria da operação como um todo e o setor tem buscado cada vez mais se adequar e num primeiro momento, pensando na colheita mecanizada é garantir que a colhedora trabalhe e trabalhe o máximo de tempo possível.

Dib: “É muito importante para o Grupo IDEA poder realizar neste momento este evento e apresentar tecnologias e oportunidades em benefício deste setor”

Dib: “É muito importante para o Grupo IDEA poder realizar neste momento este evento e apresentar tecnologias e oportunidades em benefício deste setor”

Para discutir esses e outros assuntos, o Seminário de Mecanização e Produção de Cana, tradicional evento do setor que marca o início da safra e tem a finalidade de disseminar conhecimentos, novas tecnologias e lançamentos, aconteceu de forma diferente. Pela primeira vez em 22 anos o evento foi realizado de forma virtual devido à pandemia da Covid-19. “O ano de 2020 foi um ano muito duro, mas também de aprendizado, inclusive uma das coisas que aprendemos foi fazer eventos no formato digital. Pesquisamos e chegamos a um modelo de evento que visa à tradicional atualização do seminário de mecanização de uma maneira rápida e leve e esse dessa forma esse ano conseguimos realiza-lo com toda segurança”, disse o CEO do grupo IDEA, e organizados do Seminário, Dib Nunes.

Mapas de produtividade obtidos na colheita mecanizada

O mapa de produtividade é obtido na colheita de qualquer cultura, não só em cana-de-açúcar e gerado em tempo real através de tecnologias em sensores e monitores. Ele auxilia no gerenciamento das informações na colheita e nas decisões de gestão das operações pós-colheita e é usado há muito tempo em culturas de grãos que são lavouras colhidas e plantadas no mesmo ano e as correções de solo, de deficiências com nutrientes, produtos para combate a pragas e solos têm um resultado melhor porque é anual. Diferente da cana que tem um ciclo mais longo e não tem como corrigir a toda hora. De acordo com o gerente agrícola da usina Santa Isabel unidades de Novo Horizonte e Mendonça - SP, Wilson Agapito, atualmente cerca de 40% da frota de colhedoras da usina são equipadas com monitores de colheita. “As tecnologias disponíveis no mercado têm contribuído e muito com o setor, porém, elas precisam ser utilizadas de forma correta para que se obtenham os resultados esperados”.

Plantio mecanizado da cana com preparo de solo customizado

O plantio mecanizado exige um preparo de solo melhor para que haja a brotação uniforme das gemas do tolete e não apresente falhas. Auro Pardinho, gerente de marketing, da DMB, empresa de implementos voltada quase que exclusivamente para o setor canavieiro, criadora de inúmeros implementos multifuncionais projetados para resolver grandes problemas na lavoura de cana, falou sobre as tecnologias desenvolvidas pela empresa e a customização desse preparo de solo com o uso do sulcador com dispositivo destorroador que vai fazer com que haja um perfeito destorroamento do solo.

Segundo Pardinho, esse sistema faz com que os toletes da cana caiam num colchão de terra totalmente destorroado e a terra que vai ser usada na cobertura desses toletes, também estejam destorradas. “Dessa forma vai haver um contato maior da terra com os toletes e isso associado às caixas para a distribuição de óxidos para os sulcos de plantio que também hoje estão embarcadas na plantadora automatizada vai promover uma brotação das gemas muito uniforme. Os toletes vão apresentar um enraizamento perfeito, o que vai proporcionar uma brotação no canavial uniforme e isso com uma substancial diminuição no consumo de mudas utilizados”, disse.

Custo de reparto e manutenção de máquinas e equipamentos

O consultor Luís Antonio Bellini discorreu de forma objetiva sobre o “Impacto do CRM no custo de produção de cana-de-açúcar”. O CRM (Custo com Reparo e Manutenção) é um indicador que até um tempo atrás não era muito conhecido e nem valorizado e com o tempo as áreas de manutenção foram dando importância.

Com a mecanização crescente, tanto na colheita quanto no plantio, entraram no mercado equipamentos com altíssimos gastos de manutenção – são equipamentos caros com tecnologias sofisticadas com alto grau de performance de exigência que fazem com que o equipamento quebre e o custo de manutenção dos equipamentos vem subindo cada vez mais por conta da característica de projetos dos equipamentos e esses gastos elevados precisam ser amortizados. “Normalmente quando você vai mecanizar uma atividade, você está buscando reduzir os seus custos, principalmente os custos de mão de obra, então o objetivo da mecanização é diminuir a demanda, a dependência de mão de obra e reduzir os seus custos operacionais. Por outro lado, se você tem uma mecanização que não é utilizada na sua totalidade, o seu custo vai aumentar e acaba ficando muito mais caro. Os equipamentos que têm que produzir são os que têm que trabalhar e sempre digo que eles se pagam trabalhando. Quanto maior for a utilização do equipamento, menor será o seu custo operacional”, destacou Bellini.

O consultor ainda pontuou que as máquinas de alta performance como colhedoras, geram altíssimos gastos de CRM. “Em um ano uma colhedora gasta em média R$330.000 com manutenção podendo chegar até R$473.000 (dados da ASSISTE da Safra 19/20). A safra 21 ainda não fechou e certamente esses dados vão ser maiores porque os custos aumentaram e a expectativa para o próximo ano é de que talvez seja maior ainda”, informou Bellini, que também falou sobre os custos de produção de cana. “Atualmente no Centro-Sul, esse custo está na casa de R$ 100,00/ton - embutidos a formação de lavoura, tratos culturais, arrendamentos e o próprio CTT (Custo de Colheita Transbordo e Transporte), desse valor 15% é CRM”.

Tecnologias disponíveis no mercado

A John Deere, empresa que aplica alta tecnologia e agricultura de precisão em todos os seus equipamentos, apresentou a colhedora CH950. O diretor comercial da John Deere, Marcelo Lopes, descreveu sobre o que a nova e revolucionária máquina de duas linhas que já esta no mercado pode proporcionar ao setor canavieiro. Ele também comentou sobre o mercado de cana e a transformação no sistema de produção.

Lopes: “Recentemente anunciamos uma parceria com a Claro onde temos a intenção de colocar pelo menos 250 antenas no campo para conectar equipamentos”

Lopes: “Recentemente anunciamos uma parceria com a Claro onde temos a intenção de colocar pelo menos 250 antenas no campo para conectar equipamentos”

“Mesmo num momento extremamente desafiador da pandemia da Covid-19 e todo impacto que isso tem causado, a John Deere manteve os seus planos e a continuidade de investimentos. “Em 2020 quando iniciou a pandemia já tínhamos a CH950 em andamento, foi feito um investimento grande na fábrica de Catalão para que essa máquina pudesse vir para o mercado. Esse foi o maior investimento que a John Deere fez no Brasil para trazer essa máquina que já está em uso e apresentou 22% de redução de custo por tonelada colhida”.

Em relação à conectividade, o executivo reiterou que a John Deere tem atualmente no mundo inteiro quase 250 mil equipamentos conectados transmitindo dados não só dele, mas dados agronômicos de colheita, de aplicação. “O mundo todo está trabalhando a questão da conectividade, um tema que virou um gargalo porque não tínhamos sinal de celular no campo e que tem melhorado bastante. Recentemente anunciamos uma parceria com a Claro onde temos a intenção de colocar pelo menos 250 antenas no campo para conectar equipamentos e isso vai possibilitar um ganho de eficiência muito grande”.

Ainda durante o seminário, a Scania por meio do responsável pela área de engenharia de pré-vendas, Paulo Genezini, apresentou as soluções da empresa a biometano. “Prezamos por todos os fatores que levam a um sistema de transporte mais sustentável como a eficiência energética dos nossos caminhões, dos nossos produtos, e tudo o que é possível fazer com mais eficiência, menos desperdício, que agrida menos o meio ambiente, e a própria economia de combustível faz com que se emita menos gás carbônico na atmosfera.

Genezini: “A Scania está trabalhando para mudar o sistema de transporte para um sistema mais sustentável”

Genezini: “A Scania está trabalhando para mudar o sistema de transporte para um sistema mais sustentável”

Consideramos que o gás natural e o biometano são combustíveis que têm uma maturidade suficiente para que haja viabilidade econômica, operacional e ambiental aqui no Brasil, por isso a Scania apostou, investiu e está apresentando a sua linha a biometno”, disse Genezini.

Os motores dos caminhões Scania funcionam tanto com o GNV (gás natural veicular), quanto com o biometano. O GNV já é um combustível mais limpo do que o diesel quando se fala em emissões de gás carbônico e outros poluentes, porém, ainda é um combustível fóssil, já o biometano não tem nada de combustível fóssil porque recicla um gás carbônico que está na atmosfera e tem um potencial muito grande para se ter a redução de emissão de gás carbônico e poluentes.

“O que temos encontrado nas nossas experiências em diversas operações é a equivalência energética. Quando você usa 1litro de diesel, vai usar mais ou menos na mesma operação 1,2 m3 de biometano. Obviamente que as operações têm condições variadas e isso tem provado tanto nas operações rodoviárias como nas operações de transporte de cana ou até veículos de suporte de cana (para a produção de cana-de-açúcar), uma viabilidade econômica – a eficiência energética se prova viável economicamente”, afirmou Genezini.

A Jacto por sua vez representada pelo gerente de vendas cana-de-açúcar, Fábio Pernassi Torres e de negócios de colheita de cana, Adilson Fábio Bazucco, deram ênfase nos seus lançamentos, abordando as principais inovações que as tecnologias da empresa está trazendo para o mercado dentre elas a nova colhedora de cana, a Hover 500 e a linha canavieira a adubadora Uniport 3030 NPK e também o novo pulverizador, o Uniport 2030 focado em fornecedores de cana.

“Começando pela plataforma de colheita, a ideia foi ter uma estrutura independente do chassi da máquina, sendo que nessa estrutura estão montados os conjuntos de corte de base e os divisores de linha que também apresentam movimentação para poder acompanhar o solo. O acionamento dos movimentos da plataforma de colheita é feito pelo cilindro de cópia ao controle de cópia do nível de solo. Uma das grandes virtudes dessa configuração foi poder incorporar o movimento de transversal à máquina, que confere uma flexibilidade maior para poder trabalhar em terrenos com declives laterais. Especialmente para colheita de duas linhas esse é um recurso importante. Lembrando que a máquina pode trabalhar os espaçamentos de 1,4m e 1,5m”, disse Bazucco.

Da esquerda para a direita, os gerentes da Jacto, Fábio Pernassi Torres e Adilson Fábio Bazucco

Da esquerda para a direita, os gerentes da Jacto, Fábio Pernassi Torres e Adilson Fábio Bazucco